Der nächste Schritt zu einer kohlenstofffreien, wasserstoffbasierten Direktreduktion

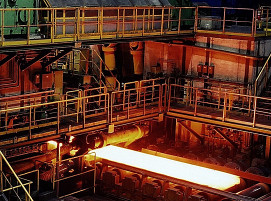

Im April wurde die von Primetals Technologies entwickelte Anlage zur wasserstoffbasierten Feinerzreduktion (Hydrogen-Based Fine-Ore Reduction – HYFOR) am voestalpine-Standort im österreichischen Donawitz in Betrieb genommen. Die ersten Versuche verliefen erfolgreich. In weiteren Tests mit verschiedenen Eisenerzkonzentraten soll eine solide Datenbasis zusammengetragen werden. Der Einsatz von 100 % Wasserstoff als Reduktionsmittel senkt den CO2-Fußabdruck auf nahezu null. Die HYFOR-Pilotanlage arbeitet mit dem weltweit ersten Direktreduktionsverfahren für Eisenerzkonzentrate aus der Erzaufbereitung, das keine Agglomeration wie Sintern oder Pelletieren erfordert. Dadurch verringern sich die Investitions- und Betriebskosten. HYFOR ist der weltweit einzige Prozess, der Eisenerzkonzentrate mit 100 % Partikelgrößen unter 0,15 mm verarbeiten kann und der für eine Vielzahl von Erzen wie Hämatit und Magnetit geeignet ist, die von verschiedenen Kunden von Primetals Technologies weltweit für die Tests zur Verfügung gestellt werden. Die Direktreduktionsanlage erhält einen modularen Aufbau, der eine kundenspezifische Skalierung für Stahlwerke jeder Größe ermöglicht.

Die ersten Versuche wurden im April und Mai 2021 erfolgreich durchgeführt. Die Größenordnung der bei einem solchen Testlauf verarbeiteten Eisenerzmenge liegt im Bereich von 800 kg. Die HYFOR Pilotanlage soll mindestens 2 Jahre lang in mehreren Kampagnen betrieben werden, um Versuche mit verschiedenen Erzsorten durchzuführen und die optimalen Prozessparameter für den nächsten Hochskalierungsschritt zu ermitteln. Einen reibungslosen Betrieb vorausgesetzt, soll später eine zusätzliche Heißbrikettiereinheit installiert werden, um den Prozessschritt der Heißbrikettierung sowie die von der HYFOR-Technologie zu erwartende Eisenschwamm-Qualität zuverifizieren.

Primetals Technologies hat das weltweit erste Direktreduktionsverfahren für Eisenerzkonzentrate entwickelt, das keine Agglomeration wie Sintern oder Pelletieren erfordert. Primetals Technologies kann auf die umfangreichen Erfahrungen aus der Finmet/FINORED- und FINEX-Entwicklung und aus den entsprechenden Anlageninstallationen zurückgreifen. Die neue Technologie kann für alle Erzsorten (wie Hämatit und Magnetit) und Partikelzusammensetzungen mit bis zu 100 % Partikelgrößen unter 0,15 mm eingesetzt werden. Als primäres Reduktionsmittel nutzt das neue Verfahren 100 % Wasserstoff aus erneuerbaren Energien oder alternativ H2-reiche Gase aus anderen Gasquellen wie der Erdgaspyrolyse oder konventionellen Dampfreformern. Daraus ergibt sich ein kleiner oder sogar ein Null-CO2Fußabdruck. Die Direktreduktionsanlage erhält einen modularen Aufbau, der ihren Einsatz in Stahlwerken jeder Größe ermöglicht. Die Anlage liefert als Produkt entweder heißes DRI für den direkten Heißtransport und die Aufgabe in den nachgelagerten Schmelzprozess wie EAF oder Hot Briquetted Iron (HBI; Eisenschwamm) für den Verkauf auf dem Markt.

Es wird davon ausgegangen, dass die Nutzung von DRI/HBI aufgrund der starken Bestrebungen zur Dekarbonisierung des Stahlsektors und der wachsenden Anzahl von weltweit im Einsatz befindlichen Elektrolichtbogenöfen weiter zunehmen wird. Derzeit erfordern alle verfügbaren Technologien für die Herstellung von DRI oder HBI eine Agglomeration wie z. B. durch Pelletierung. Eine zusätzliche Herausforderung für die Stahlproduzenten ist die verminderte Eisenerzqualität, die eine Aufbereitung der Eisenerze erforderlich macht. Um zu einer CO2-freien Stahlproduktion zu gelangen, ist ein Prozess, der hauptsächlich H2 verwendet, am wünschenswertesten. Das von Primetals Technologies entwickelte neue HYFOR-Verfahren trägt all diesen Überlegungen Rechnung.

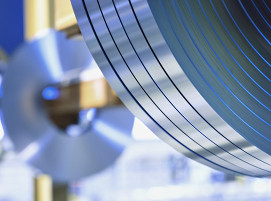

Die HYFOR-Pilotanlage setzt sich aus drei Teilen zusammen: aus einer Vorwärm-Oxidationseinheit, einer Gasaufbereitungsanlage und der eigentlichen Reduktionseinheit. In der Vorwärm-Oxidationseinheit wird das Feinerzkonzentrat auf ca. 900 °C erhitzt und der Reduktionseinheit zugeführt. Das Reduktionsgas, 100 % H2, wird von einem Gaslieferanten bereitgestellt. Eine Trockenentstaubungsanlage vermeidet Emissionen aus den beteiligten Prozessen und ist die Basis für eine vollständige Staubrückführung zur Maximierung der Ausbringung. Das heiße direktreduzierte Eisen (Hot Direct Reduced Iron – HDRI, heißer Eisenschwamm) verlässt die Reduktionsanlage mit einer Temperatur von ca. 600 °C, bevor es abgekühlt und aus der HYFOR-Pilotanlage ausgetragen wird. Der nächste Schritt wird die Erweiterung durch eine Heißbrikettierungs-Versuchsanlage zur Herstellung von heißbrikettiertem Eisen (Hot Briquetted Iron – HBI) sein.

Ziel der HYFOR-Pilotanlage ist es, diesen bahnbrechenden Prozess zu verifizieren und anhand dieser Versuchsanlage die erforderliche Datenbasis zu liefern, um in einem nächsten Entwicklungsschritt die Größe der Anlage auf einen Prototypen im industriellen Maßstab hochskalieren zu können.

Dieses Projekt wird durch den Klima- und Energiefonds gefördert und im Rahmen des Programms „Energieforschung“ durchgeführt.

(Quelle: Primetals Technologies, Limited)

Schlagworte

DirektreduktionFeinerzreduktionKohlenstofffreiÖsterreichPrimetalsWasserstoffbasiert