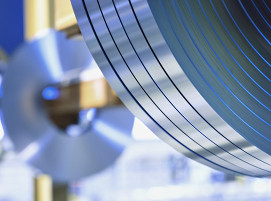

Start der neuen Verdüsungsanlage in Deutschland im April 2023

Metallpulver, die für Additive Fertigung wie den 3D-Druck verwendet werden, revolutionieren die Industrie, indem sie die Produktionskapazitäten durch Innovation und Nachhaltigkeit steigern. Outokumpu, der weltweit führende Anbieter von nachhaltigem Edelstahl, steigt im April 2023 mit dem Start der Produktion von Metallpulver im Krefelder Werk des Unternehmens in ein neues Geschäftsfeld ein. Die Metallpulverproduktion bedeutet eine weitere Stärkung der ambitionierten Nachhaltigkeitsstrategie von Outokumpu sowie der Bemühungen, die Kreislaufwirtschaft durch die Verwendung von Stahlschrott aus der eigenen Produktion zu fördern und so neue Lösungen für den Markt zu schaffen.

„Die weltweite Nachfrage nach Metallpulver steigt und wir sehen in naher Zukunft großes Potenzial für dieses Geschäft. Wir beobachten das Wachstum der Additiven Fertigungsindustrie und das Potenzial zur Stärkung der Position und Verwendung von Edelstahl für Metallpulverprodukte, und haben uns deshalb entschieden, mit dem Bau einer neu konzipierten Verdüsungsanlage zu beginnen. Outokumpu besitzt umfangreiche Fachkenntnisse über das Material Edelstahl und wird mit interessierten Kunden zusammenarbeiten. Wir freuen uns, bald mit der internen Produktion zu beginnen, ein wenig später dann gefolgt von der Herstellung für die externe Verwendung. Es besteht bereits großes Interesse seitens der Kunden und die ersten Projekte sind gestartet“, sagt Thomas Anstots, Leiter der Business Line Advanced Materials bei Outokumpu.

Der Hauptfokus von Outokumpu liegt auf der Produktion von Metallpulvern, die noch nicht auf dem Markt verfügbar sind – geeignet für Unternehmen, die Technologien wie Additive Fertigung (AM), Metallpulverspritzguss (MIM), Binder Jetting (BJ) und Hot Isostatic Pressing (HIP) zur Herstellung von Teilen für anspruchsvolle Anwendungen nutzen. Mit Metallpulvern können Hersteller Teile mit höherer Komplexität, geringerem Gewicht und kürzeren Vorlaufzeiten produzieren und Unterbrechungen in der Lieferkette vermeiden.

„In naher Zukunft wird die geschätzte Gesamtproduktionskapazität bei rund 330 Tonnen pro Jahr liegen. Unser langfristiges Ziel ist es, die Erkenntnisse zu nutzen und unser Knowhow für Forschung und Entwicklung auszubauen, um den Weg unserer Kunden mit Fachwissen, Entwicklung neuer Materialien, Flexibilität und Anpassung für verschiedene Pulvermetallurgie-Technologien zu unterstützen. In unserer Zukunftsvision können wir unsere Kunden so bedienen, dass sie mit einem Problem zu uns kommen und uns mit einer Lösung verlassen“, fährt Anstots fort.

Das Geschäft von Outokumpu basiert auf Kreislaufwirtschaft. Der Edelstahl des Unternehmens hat den größten Anteil an Recyclingmaterial – 2022 erreichte das Unternehmen einen Rekordwert von 94 Prozent. Edelstahl von Outokumpu ist auch das weltweit am häufigsten wiederverwertete Material und die Werke des Unternehmens in Europa und den USA gehören zu den größten Materialrecyclinganlagen der Welt.

„Wir möchten unseren Kunden helfen, die Belastung des Klimas durch die Auswahl der richtigen Materialien zu reduzieren. Ich bin stolz darauf, dass unsere neue Verdüsungsanlage in Krefeld als eine große Recyclingeinheit zur Unterstützung der Kreislaufwirtschaft beiträgt. Der in unserem gesamten Produktionsprozess enthaltene CO2-Fußabdruck wird ebenfalls reduziert, denn Erzeugung des Rohmaterials, Herstellung des Produkts und Verpackung finden alle an einem Ort statt. Dies gewährleistet die Kontrolle des gesamten Prozesses und senkt auch die Transportemissionen erheblich“, sagt Anstots.

Outokumpus brandneues Portfolio hochwertiger Metallpulver, das Edelstahl und Nickellegierungen einschließt, wurde speziell entwickelt, um den Anforderungen der modernen Fertigung in Bezug auf Qualität, Nachhaltigkeit und Flexibilität gerecht zu werden. Outokumpu kooperiert mit der SMS group als Technologielieferant. Der “Equipment as a Service (EaaS)” Vertrag stellt in den nächsten Jahren eine kontinuierliche Optimierung der Anlage und die enge Zusammenarbeit zwischen Zulieferer und Hersteller im Pulvergeschäft sicher.

(Quelle: Outokumpu Oyj)

Schlagworte

3D-DruckAdditive FertigungAnlagenAnpassungCO2DeutschlandEdelstahlEmissionenEntwicklungEUForschungIndustrieINGInnovationKlimaKrefeldKreislaufwirtschaftLegierungenMetallpulverMetallurgieNachhaltigkeitOptimierungOutokumpuProduktionProduktionsprozessPulverRecyclingSchrottServiceSMSSMS groupStahlStrategieTransportUnternehmenUSAWirtschaftZusammenarbeit